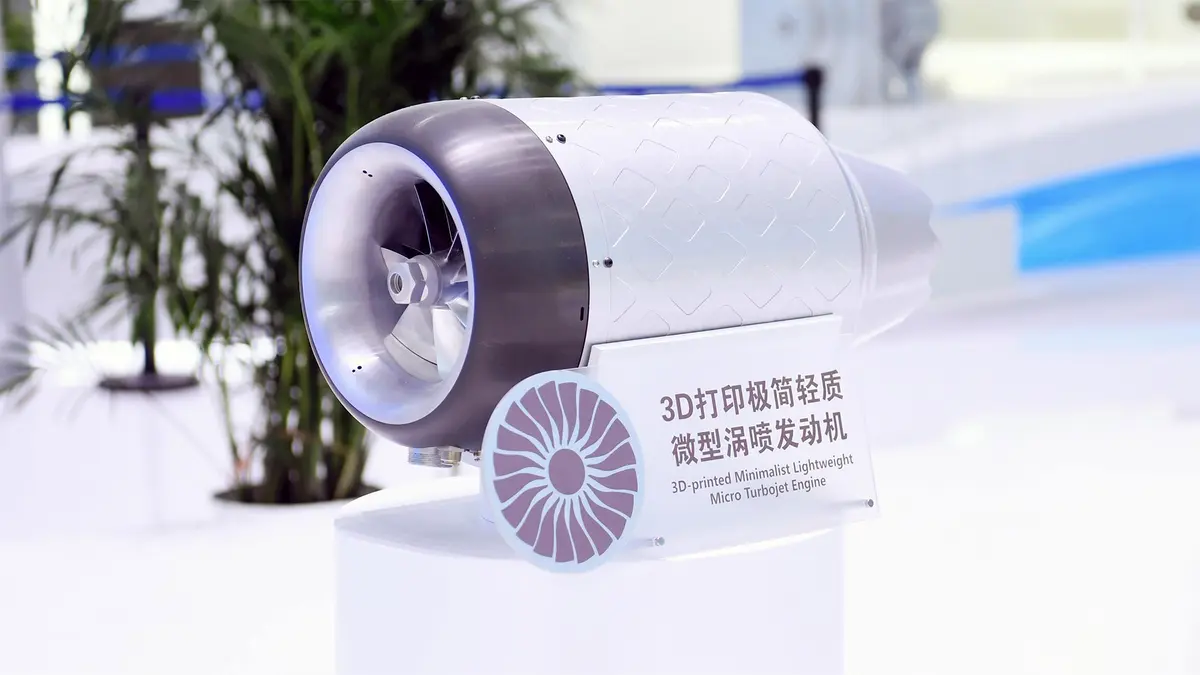

中国成功完成了首款通过3D打印技术完全生产的涡喷发动机的试飞,飞行发生在内蒙古自治区,飞行高度达到4000米(约13000英尺)。

中国航空发动机集团(AECC)在一份声明中表示:“此次成功的首飞为中国未来先进航空发动机的研发奠定了更加扎实的技术基础。”

该发动机属于160公斤(约353磅)推力级别,标志着中国在该推力级别中首次通过增材制造技术验证的涡喷发动机。

发动机的生产采用了3D打印与多学科拓扑优化相结合的方式,这是一种计算方法,用于识别部件几何形状内最有效的材料分布。这种方法使得工程师能够生产出传统铸造或锻造无法实现的复杂结构的集成功能组件。

AECC表示,这种策略使工程师在保持结构完整性的同时,能够减轻部件的重量。

这一发展解决了中国航空制造业长期以来的一个突出问题:对国外发动机供应商的依赖。生产高性能涡轮组件,如单晶叶片,历史上需要先进的材料和制造技术,而这些技术中国一直未能完全自主化。

通过转向增材制造工艺,制造商可能能够绕过一些技术瓶颈,这些瓶颈一直拖慢了中国在喷气发动机开发中的进展。

该推力级别的发动机通常用于无人飞行器(UAV),特别是用于高速或长续航的应用。AECC并未披露用于测试的具体平台,也没有透露除高度确认以外的其他图片或数据,但发动机的重量和尺寸表明其可能更适合无人的推进系统,而非商用或载人系统。

从原型到工业规模生产转变涉及多项挑战。开发耐高温金属粉末,并确保其具有一致的微观结构,对确保在热应力下的机械性能至关重要。质量控制必须非常精准,因为关键部件的缺陷可能导致发动机失效。针对飞行安全和耐久性的认证程序仍然耗时,特别是对于完全通过增材制造的系统。

尽管这次测试证实中国可以通过数字制造实现可飞行设计,但尚不清楚AECC或其他国内企业能否在多个单位中复制这一结果。标准化和可重复性将是评估这一方法成熟度的关键指标。

随着航天发动机生产的增材制造技术发展,NFA(新边疆航空航天)是一家美国推进创业公司,最近完成了其3D打印的Mjölnir火箭发动机的热火测试。该发动机采用增材制造技术,设计为全流量分级燃烧循环,旨在用于可重复使用的发射载具、轨道转移系统和高超音速平台。该项目得到了美国国防创新单位和NASA的支持。

NFA计划将Mjölnir整合到即将推出的无人系统中,并将其作为模块化推进单元提供给外部客户。

在韩国,INNOSPACE已建立内部先进制造部门,以整合其火箭发动机生产中的3D打印技术。该部门负责从设计、仿真到机械加工和质量控制的每个制造环节,采用专有金属增材制造技术。根据该公司的说法,3D打印已使成本降低了多达50%、提升了零部件的一致性,并通过减轻发动机质量来提高性能。该设施目前已获得ISO/ASTM 52941-20的航空级金属增材制造认证,并为其HANBIT发射载具完成了13个关键组件的制造,计划在今年晚些时候达到全面生产。

图片源于:3dprintingindustry